La necesidad de este cliente estaba en desarrollar un dispensador para productos de recarga, líquidos y sólidos, a bajo costo, que fueran resistentes y soportaran un trabajo pesado y continuo, para evitar detenciones no programadas por reparaciones o fallos estructurales.

Uno de los requerimientos esenciales era la capacidad de fabricarlo en Chile o en cualquier lugar del mundo, pudiendo controlar las versiones de actualizaciones en su manufactura, según el tipo de producto a vender. Además, proyectaban ingresar al mercado en el Reino Unido, México, Estados Unidos y el sudeste Asiático antes del 2023. Para lograrlo propusimos trabajar con Software CAD/CAM.

CAD/CAM es un acrónimo que se refiere a la creación de diseños y modelos en un entorno de diseño asistido por computadora (CAD, por sus siglas en inglés) y a la fabricación de piezas y componentes mediante el uso de control numérico por computadora (CAM, por sus siglas en inglés).

En el contexto de la ingeniería y la fabricación, el CAD/CAM se utiliza para crear planos y diseños precisos de piezas y componentes de forma automatizada. Esto permite una mayor precisión y eficiencia en la fabricación, ya que los diseños se pueden probar y modificar en el software de CAD antes de llevarse a cabo en la producción real.

Los entregables relacionados con este proyecto son:

- Prototipo 1:1 funcional

- Archivos CAD/CAM

- Planimetría de Visualización

- Planimetría de Fabricación

- Diagramas de Construcción y Armado

- Renderings de Visualización

- Cesión de Derechos de Autor y Patrimoniales

Trabajos Realizados

- Diseño Industrial

- Prototipo

Presupuesto Aproximado

- $20.000.000

Tiempo Ejecución

- 6 meses

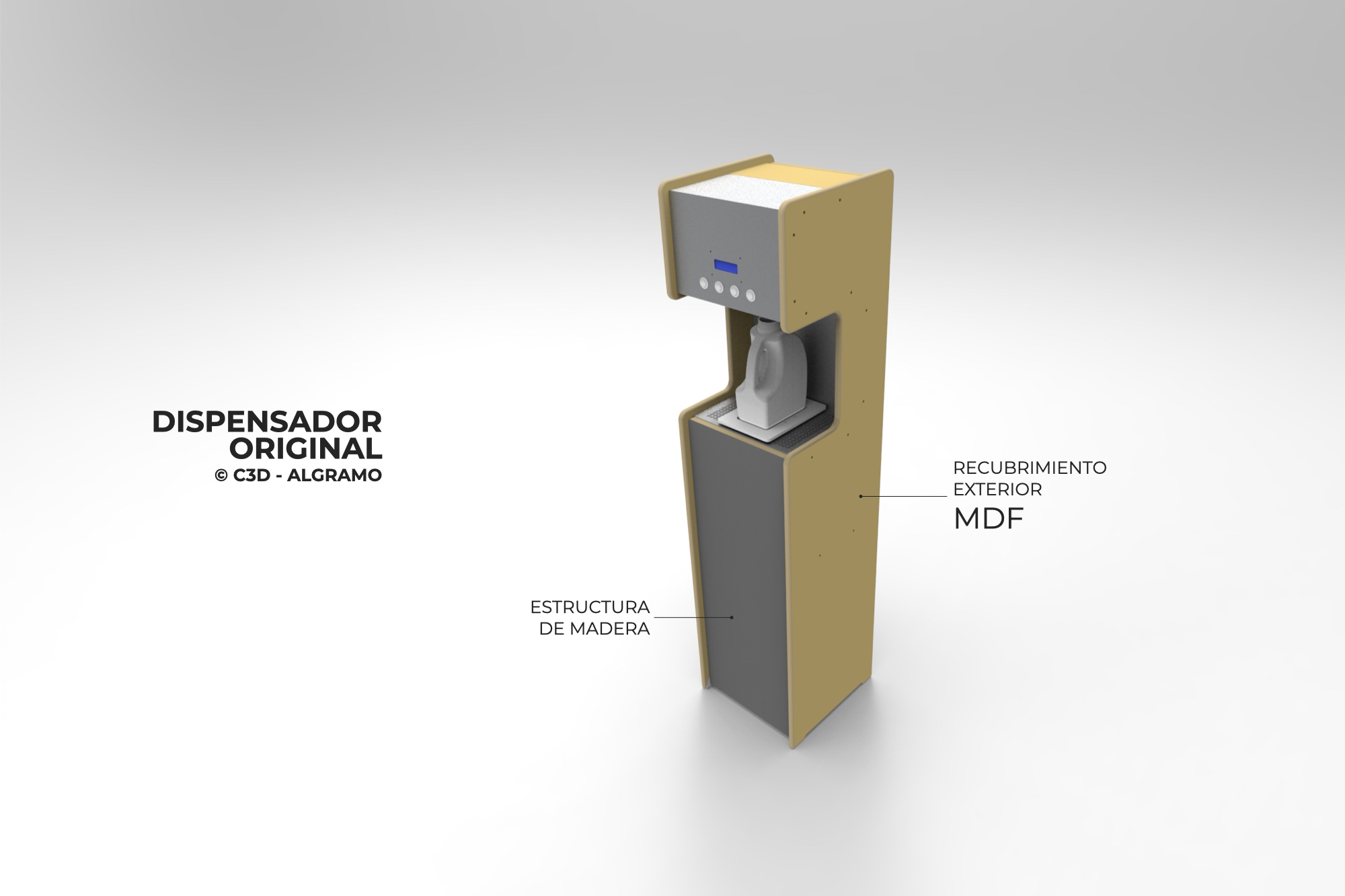

El diseño tipo “Arcade“, que nos presentó Algramo en mayo de 2020, estaba proyectado en tableros de fibra de madera (MDF), ya que requerían que fuera de un costo muy bajo, material que jugaba en contra de otros requerimientos como la durabilidad y soportar el trabajo pesado. Además, al trabajar con líquidos, los tableros de MDF no serían una buena elección por el hecho de que estarían día a día en contacto con la humedad, lo cual significaría que muchas de estas piezas estructurales deberían cambiarse a lo largo del tiempo, teniendo que detener la venta de producto por reparación de equipos.

Nuestra propuesta contempló eliminar todas las piezas de madera y reemplazarlas por acero, sabíamos que los costos serían mayores, pero nos permitiría cumplir con los requerimientos de durabilidad y poder soportar un trabajo pesado, constante y prolongado. Otro factor a contemplar era el trabajo en alianza con marcas como Unilever y The Coca Cola Company, empresas que están sujetas a estándares internacionales muy altos y requieren trabajar con acero y acero inoxidable de grado alimenticio, por lo cual la madera no habría sido viable comercialmente en este proyecto.

El diseño que desarrollamos fue modular, esto permite crear 1 diseño y fabricación de estructura exactamente igual y solo se fabricarían puertas distintas para las múltiples alternativas de dispensado. Este es un beneficio para el área comercial que podría proyectar los costos de unidades anuales de una manera más certera.

Su estructura, monoblock, está completamente fabricada en Acero SAE 1010 de 1,5 mm de espesor, lo cual permite cargas mayores a 800 kg.

Las puertas se fabricaron también en Acero SAE 1010 de 1,5 mm de espesor, logrando así una estructura rígida y resistente a cargas y vandalismo. La zona de dispensado se fabricó con Acero inoxidable de 1,5 mm de espesor.

La terminación superficial de la estructura y puertas está recubierta con pintura electroestática curada en horno.

La superficie exterior permite agregar gráficas autoadhesivas en los dispensadores sin dañar su pintura, así el dispensador se convierte en un área disponible para branding y marketing.

La estructura modular diseñada permite configurar los dispensadores en Tandem, pudiendo generar “Estaciones de Recarga” con distintos productos, manteniendo la uniformidad y formato.

El producto final fabricado requirió modificaciones solicitadas por el área comercial para poder dispensar 2 productos o más en cada unidad. Se agrandó en su ancho la propuesta inicial para permitir alojar una mayor cantidad de volumen de carga. Además, solicitaron que solo existiera una puerta por módulo, a diferencia del diseño original.

Algramo ®, Quix ®, Purina ®, OMO ®, Lider ® son marcas registradas